モデルベース デザインによる デュアル クラッチ トランスミッションの性能と燃費の最適化

著者 ピート・マローニ、ウィット・ヌルシロ ー MathWorks

厳しくなる自動車排出ガス規制と、昨今の燃料価格の高騰により、低燃費車の需要が増しています。同時に、顧客はクルマの性能が以前と同等レベルであることを常に期待しています。性能を落とすことなく、燃費と CO2 排出量を最小限に抑えるという相反する要求を最適な形で叶えることが、自動車メーカーの命題となっています。

一昔前まで、自動車メーカーは各パワートレイン コンポーネントの効率を個別に最適化することでこの問題に取り組んできました。1970 年代の石油危機の際、大手動車メーカーはシステムレベルでの最適性能を達成するため、内製シミュレーション モデルの開発をスタートさせました。しかし、このシステムレベルでの最適化という流れにもかかわらず、一部の新興マーケットでは未だコンポーネント単位の最適化が慣行となっています。この断片的なアプローチでは、コンポーネント同士の動きを調整することによって可能となる車両レベルでの燃費低減のチャンスを大きく逃すことになってしまいます。

MATLAB®/Simulink® によるモデルベース デザインは、大規模な内部シミュレーション モデルとプログラム開発のリソースを保有する大規模自動車メーカー数社に対しひとたび用意されれば、自動車メーカーとサプライヤーにおける最適化を達成することができます。エンジン、トランスミッション、アクスルレシオ、ドライバー、および車両を統合したシステムモデルを使用して、エンジニアはパワートレイン コンポーネントと、アクスルレシオのようなハードウェア変数、シフト スケジュールのような補正パラメータを同時に正確に合わせることができます。高価な代替技術による燃費への影響をラフに見積もる代わりに、ハードウェアの選択という重要な判断を行うための明確な指標を持つことになるのです。

たとえば、5 速、デュアルクラッチ トランスミッション (DCT)、ターボ チャージャー、2 リッター 4 気筒エンジン (表 1) のエコノミーカーのパワートレインを最適化したいとします。目標は、『米国連邦試験検査工程 (FTP75) に則って、0-100 キロ時の加速を 10 秒間 (走行開始より時速 100 キロに到達するまでの時間) 維持しつつ、できるだけ少ないガソリンを使うこと』とします。

| エンジン | ターボ チャージャー付 2.0L 4気筒 I4 SI エンジン デュアルVVT |

| 車両クラス (質量) | スモールからミディアム クラス (1600 kg) |

| トランスミッション | 5速 DCT |

| ドラッグ係数 Cd | 0.4 |

| ドライブ サイクル | FTP75 (燃費) 0-100 キロ時加速 (性能) |

表 1 車両特性

ギヤ シフト スケジュールの適正値とこれらの要件を満たしているアクスルレシオの組み合わせを見つけるために、アクスルレシオの範囲をテストします。各レシオについて、数値最適化により FTP75 サイクルで最も燃費の良いシフト スケジュール キャリブレーション(エコモード)であると同時に、0-100 キロ時の加速時間を最小限に抑える個別のシフト スケジュール(パフォーマンス モード)キャリブレーションを探します。ここで、量産のパワートレイン コントローラーは、使用する 2 つの最適なシフト スケジュールを、ドライバーがアクセル ペダルを介して送信するトルク要求の大きさに応じて選びます。各アクスルレシオに対応する燃料コストと 0-60 キロ時の加速時間は、エコおよびパフォーマンスモード対アクスルレシオのバランスグラフにプロットされます。(図 1)

アクスルの変更やシフト スケジュールの再補正を伴う、測定ノイズによるはっきりしない結果を生む可能性のある費用と時間のかかる実車両テストを行わずに、最終的な結果が出ています。0-100 キロ時を 10 秒維持するという設計の制約において、最適なシフト スケジュールと組み合わさるアクスルレシオ 3.0 という値が、ベストな燃料効率をもたらしています。

なぜ DCT か?

DCT は、マニュアル トランスミッションの燃料効率と、オートマチック トランスミッションの利便性を組み合わせたものです。2 つの独立したクラッチを持ち、1 つは奇数段、もう 1 つは偶数段のギヤ セットに対応することで (図2)、トルク コンバーターを不要としています。滑らかなシフトと最適な効率を確保するため、DCT には、必要に応じて次のギヤを選択し、適切なクラッチを正確に合わせることができる、洗練されたコントローラーが必要です。

DCT は、マニュアル トランスミッションより 3~5% 燃料効率が良く、オートマチック トランスミッションより 5~10% 効率が良いといわれています。この効率の良さから、最近ではヨーロッパや中国で多く採用されています。

システムレベル モデルの開発

Simulink での作業において、特定の運転サイクル (図3) でシミュレーションするため、エンジン マッピング データ、コントローラーを含む DCT、車両、自動運転コンポーネントから成る正確なエンジン モデルを含む、システムレベルでのモデルを構築します。

エンジン モデルとキャリブレーション

エンジンは従来型パワートレインの中心であり、直接燃料を消費するため、エンジンの燃料消費とトルクの正確なモデルはとても重要になります。最も正確な結果を得るためには、測定データを元にしたモデルを作成しなければなりません。Model-Based Calibration Toolbox™ を利用して、静的モデルとエンジン ダイナモメータから取得したテスト データを合わせ、自動で Simulink にエクスポートします。 (図 4)

Model-Based Calibration Toolbox でキャリブレーション ジェネレーション (CAGE) ツールを使う際、全体シミュレーションのエンジン コントローラー モデルで利用するために、エンジン キャリブレーション テーブルを生成します。これらのテーブルは、エンジン速度および負荷の関数として、最適な事前点火、空燃比、インテーク カム、排気をキャプチャーします。(図 5)

トランスミッションと車両モデリング

SimDriveline™ のアクチュエーター、ドッグ クラッチ、ギヤ、シャフト ブロックを利用して DCT をモデリングします。(図 3 の Simulink システム モデル参照) Simulink と Stateflow® を利用して、エコおよびパフォーマンスモードを含むトランスミッション コントローラーがモデル化されています。

また、車両重量と路面負荷を組み込んだビークル ダイナミクス サブシステムのモデリングにも、SimDriveline を利用します。

ドライブ サイクルと自動運転の実装

システムレベルのモデルを完成させるため、FTP75 ドライブ サイクルと自動運転サブシステムを追加します。FTP75 ブロックには、低速・中速運転と、燃費と排ガス認証テストに通常使用される標準的な連邦試験検査工程の 75 ドライブ サイクルを表す車両速度のトレースが組み込まれています。自動運転は FTP75 ブロックと実際の車速から車両速度を入力として受け取ります。比例積分 (PI) コントローラーを使用してエンジン トルクを指示するトルク要求信号を生成し、実際の車速が FTP75 で指示されたスピードとマッチするようにします。

シミュレーションと最適化

システムレベルのモデルが完成したら、シフト スケジュールとアクスルレシオのシミュレーションを実行できます。トータルの燃費と 0-100 キロ時の時間を、シミュレーションで算出することができます。

1.75 から 4.25 の 7 つのアクスルレシオをテストし、それぞれの最適なギヤ シフト スケジュールを決定します。シフト スケジュールは 32 の異なるパラメータ (図 6) から成るため、すべての可能性のあるシフト スケジュールをシミュレーションするための検索はできません。 1 マイル時での各シフト スケジュール キャリブレーションの範囲は ±10 マイルで変えることができると仮定すると、2.05 × 1042 (2132) 通りの可能シフト スケジュール シミュレーションの調査が必要です。

この方法に代わって、Global Optimization Toolbox(大域的最適化ツール)にあるパターン探索法の最適化アルゴリズムを利用して必要なシミュレーションの数を減らします (本例では、15,400 に低減)。

FTP75 サイクルの個々のシミュレーションは、わずか 250 秒です (実時間より約 5 倍速い)。しかしながら、最適化のためにはシングル プロセッサ上で 15,400 回のシミュレーション実行が必要で、これには 44 日以上かかってしまいます。この計算の問題は、並列計算を使う上での良い事例となります。なぜなら、シミュレーションは別々のプロセッサで個別に実行することができるからです。

計 64 ワーカー用に、16 クアッドコアの PC にて計算環境を設定します。さらに、より探索を加速し、計算中にもシミュレーション モデル パラメータの独立性を維持するため、Simulink ラピッド アクセラレータを使ってスタンドアロンの実行可能なターゲットをビルドします。

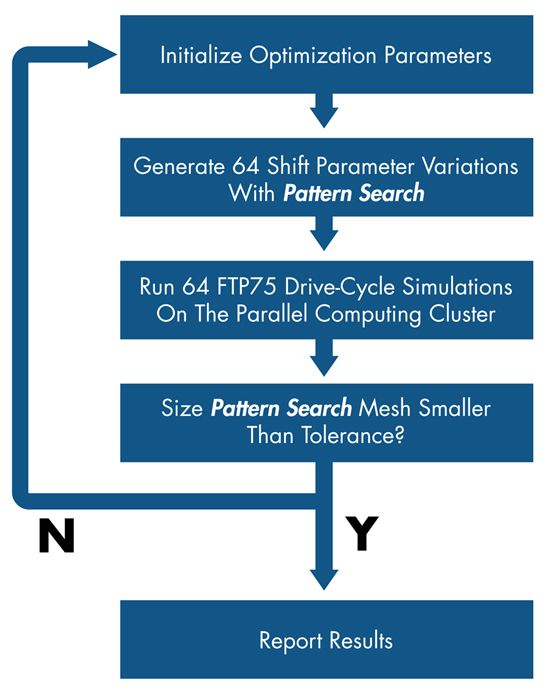

最適化パラメータを設定して、最適プロセス (図 7) を作り始めます。次に、Global Optimization Toolbox のパターン探索法ソルバーが、パターン サーチの 2N 最適化手法を用いてシミュレートされるパラメータのバリエーションを識別します。この例では 2 つのシフト スケジュールがあります。各々、16 変数ポイント (N=32) です。つまり、そのパターン サーチでは一度に 64 (2N) のシミュレーションが行われ、利用可能なワーカーの数に一致します。各バリエーションは、クラスターの異なるプロセッサ上の現在のアクスルレシオでシミュレーションされます。もし、探索空間解像度、つまりメッシュ サイズが定義済みの閾値を下回らない場合、新しいパラメータ変数セットが生成され、プロセスが繰り返されます。探索空間のメッシュのサイズが閾値を下回る場合は、アルゴリズムは 0-100 キロ時の燃料消費量のグローバル ミニマム(大域的最小値)を示し、結果が報告されます。

64 ワーカー クラスターへのプロセスの配布は、44 日以上かかっていた全体の計算時間を、約 26 時間へと減らします。

アクスルスイープを実行し、各アクスルレシオの最適なシフト スケジュールを確認した後、図 1 でプロットされているような性能と燃費のバランスのグラフを作成します。結果として、アクスルレシオが 2.6 の場合に燃費が最小になることがわかります。しかしながら、この比率は 0-100 キロ時を 10 秒以上維持した結果であり、私たちのターゲット市場でのパフォーマンス閾値 (10 秒)を上回っています。我々の希望するパフォーマンス閾値を下回る、最適なアクスルレシオは 3.0 です。

最適化を実行する前に、最適なシフト スケジュールとアクスルレシオを想定しました。アクスルレシオ 3.8 というこのベースラインの設定では、車の燃料効率が 31.85 mpg となり、0-100 キロ時の時間が 8.03 秒となりました。(表 2) その後、アクスルレシオに対して最も燃費効率の良いシフト スケジュールの最適化を実行したところ、燃料効率が 5.8% 改善されました。アクスルレシオを 3.0 に引き下げることで、ベースラインの 12.5% 増しの燃料効率化を達成するパフォーマンス (0-100 キロ時の時間が 8.03 秒から 9.54 秒に増加) とのトレードオフが可能となります。

もしシフト スケジュールを再最適化せず、マニュアルのプロセスを用いてアクスルレシオを 3.0 に変更した場合、おそらく最大効率の燃費は達成できなかったと思われます。なぜなら、32 すべてのシフト ポイントをマニュアルで調整することはほぼ不可能だと思われるからです。

| シフト スケジュール | ベース | オプション 3.8 | オプション 3.0 |

| アクスルレシオ | 3.8 | 3.8 | 3.0 |

| マイル/ガロン | 31.85 | 5.8%↑ | 12.5%↑ |

| パフォーマンス時間 0-100 キロ時 (秒) |

8.03 | 8.03 | 9.54 |

結論

正確なクルマのシミュレーション モデルを使うことで、エンジニアは与えられたハードウェアの中で性能と燃費の最適なバランスを、定量的に決めることができます。この資料に記載されている方法を利用して、ドライブトレインのアクスルレシオを顧客の期待に沿うトレードオフの選択に変更することで、エンジニアは進化する市場の要求に対応し続けることができます。

公開年 2011 - 92016v00