バーチャル車両から全電動 UTV を1 年足らずで実現

環境に優しい全電動ユーティリティ タスク ビークル

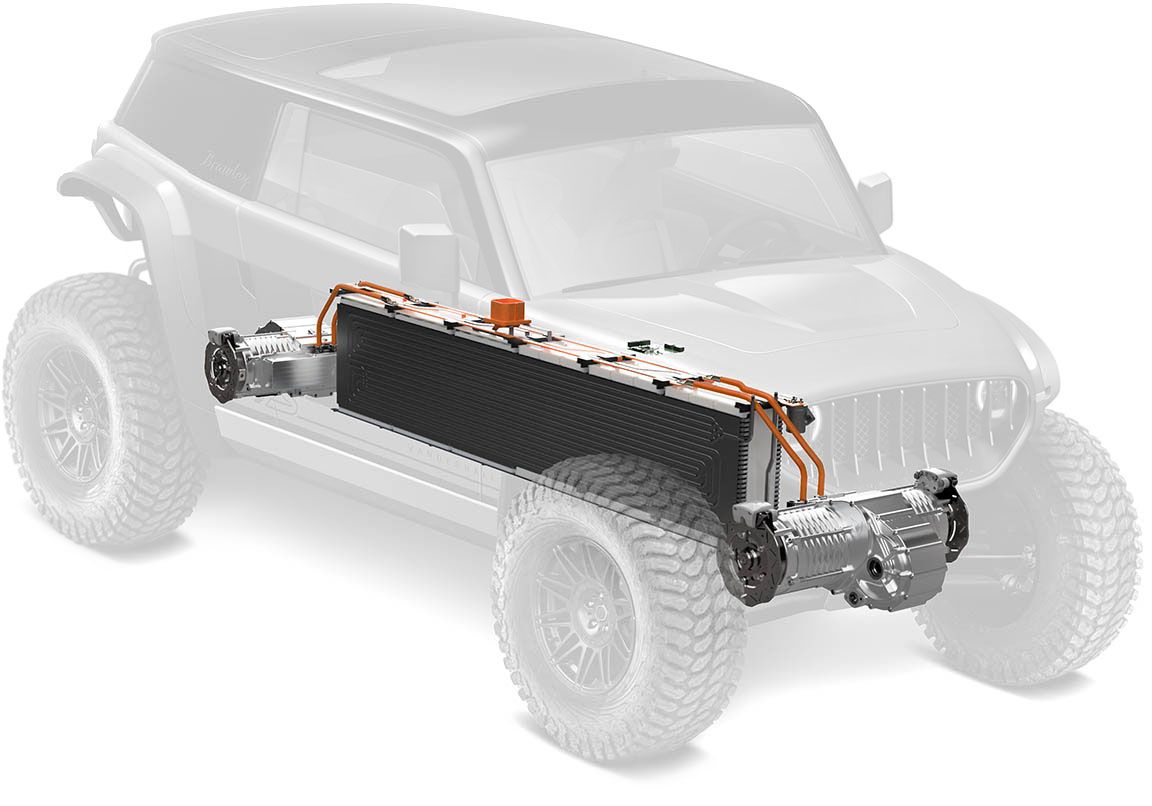

Vanderhall Motor Works の Brawley™ は、全電動ユーティリティ タスク ビークル (UTV) です。UTV とは、サイドバイサイドとも呼ばれるオフロード車で、レクリエーション ユーザーや農業従事者、ハンターなどに愛用されています。303 馬力、航続距離 140 マイル (約 225 km) の性能を備えた Brawley は、砂地や岩場でその力を発揮するだけではなく、環境に優しい走りも実現しています。

Vanderhall のチームは、設計開始の時点で、独自の課題と障壁に直面していました。Vanderhall の従来のガソリン車は、General Motors® のパワートレインをベースとしていました。まずエンジニアは、内燃エンジンを他社製の電動パワートレインのハードウェアとソフトウェアに入れ替えることから着手しました。EV パワートレインは部品点数が少なく、バッテリー、インバーター、電気モーターという単純な構成ですが、バラバラのシステムを統合する作業は、エンジニアの予想どおりには進みませんでした。

「電動パワートレインを、General Motors 社製のパワーステアリングやアンチロックブレーキなどの他のモジュールや制御装置と通信させる必要がありました」と、Vanderhall の CTO を務める Christopher Johnson 氏は語っています。「スムーズに通信できたコンポーネントはなく、結果的に、運転の難しい車になってしまいました。」

Vanderhall は、パワートレイン、モーター制御システム、アンチロック ブレーキ システムをゼロから開発しようと決断しました。エンジニアの数が限られている個人出資の小さなスタートアップにとっては大きすぎる課題です。エンジニアチームは、ソフトウェアとハードウェアを統合し、実際のオフロード車にコードを展開する段階になってエラーが見つかるリスクを最小限に抑える重要な手段として、制御アルゴリズムのバーチャルな設計とテストに着目しました。

「通常であれば、車両制御システムのソフトウェア開発は、大規模なコーディングチームが長い年月をかけて行います。電気自動車の市場は変化が激しいため、従来の方法で開発していたら、まだ製品構想を夢見ている段階で、競合他社に先を越されていたでしょう。」

Vanderhall は、Simulink® を使用して車両モデルを構築しました。半導体メーカー NXP Semiconductor 社との提携により、Simulink のコードをすばやく変換して NXP® の車載チップ上で実行できるようにすることで、バーチャル車両でのテストより前に車両のダイナミクスをシミュレーションし、車両の動きを予測できるようになりました。モデルベースデザインを使用することで、Vanderhall の 3 人のエンジニアグループは、わずか 8 か月で、Brawley プロトタイプを設計、シミュレーション、展開できました。(NXP は NXP B.V.の商標です。)

「通常であれば、車両制御システムのソフトウェア開発は、大規模なコーディングチームが長い年月をかけて行います。」と Johnson 氏は語ります。「電気自動車の市場は変化が激しいため、従来の方法で開発していたら、まだ製品構想を夢見ている段階で、競合他社に先を越されていたでしょう。」

ソフトウェア開発を加速

「Vehicle Dynamics Blockset は、卓越した柔軟性を備えており、これまでにない車両機能の開発を可能にしています。この製品を使用することにより、車輪ごとにパワー、回転数を制御できるため、あらゆる種類の斬新な工夫を加えることができます。」

Brawley の電動 UTV は、4 台の電気モーター (35 インチの車輪ごとに 1 台ずつ) をはじめとする優れた特徴をいくつも備え、競合他社とは一線を画しています。Johnson 氏とそのチームは、UTV 体験をダイナミックでエキサイティングなものにするには、各モーターを直接制御する必要があることを早い時期に認識していいました。これが実現すれば、UTV で未舗装の荒れた道路での高速走行、急速な方向転換、ジャンプへの対応が可能になります。

電動パワートレインのベンダーは、こうした要件に対応できませんでした。ハードウェアの変更に踏み切れず、制御アルゴリズムを手作業でコーディングしていたからです。その結果、ソフトウェアの再設計が困難になっていました。

Johnson 氏は、パワートレインのハードウェアを自社開発することを決め、バッテリーのサイズ、電気モーターの種類、システム電圧といったシステムパラメーターを選定しました。ハードウェアを設計し、テスト用のハードウェアを入手した後は、アンチロック ブレーキ システムや、速度とトルクを決定するモーター制御ユニット、横滑り防止装置の開発が必要になりました。こうした機能は、急旋回時に、横滑りや操作不能に陥ることを防ぐために車輪ごとのブレーキを自動制御するものです。Vanderhall は新モデルを迅速に市場に投入したいと考えていたため、制御ソフトウェアを手作業でコーディングするということは選択肢にありませんでした。そこで Johnson 氏のチームが着目したのが、モデルベースデザインです。

エンジニアは Simulink を使用して、車両制御ソフトウェアの設計と作成を進めました。Vehicle Dynamics Blockset™ を使用して UTV の運動と応答をモデル化したことで、制動距離の問題を解決できたほか、車輪のトラクションが失われるモーターの回転数も評価できました。

車輪 1 つにモーター 1 台ずつを搭載するパワートレインを設計することで、エンジニアはこの車両に他と一線を画す独自の機能を追加することができました。独自のアンチロック ブレーキ システムもそのひとつです。車輪のロックを防ぐ機構として、圧力バルブの開閉を繰り返すという手段は採用していません。その代わり、車輪ごとの電気モーターを使って、ロックが発生しないようにトルクを調整するのです。このプロセスによって、細かいブレーキ制御が実現しました。

「Vehicle Dynamics Blockset は、卓越した柔軟性を備えており、これまでにない車両機能の開発を可能にしています。この製品を使用することにより、車輪ごとにパワー、回転数を制御できるため、あらゆる種類の斬新な工夫を加えることができます。」と Johnson 氏は語ります。「車輪をこのように制御するには、車両がどんな動きをするかという物理方程式を、モデルとして作成しなければなりません。たとえば、Brawley の重量や、タイヤのゴムと路面との摩擦係数を数値化できれば、加えたトルクに応じて、車が加速する速度や車輪が回転する速さをモデル化できます。」

モーター制御とアンチロック ブレーキ システムのソフトウェアを開発した後には、それをバッテリーと連動させてテストする必要があります。そこでチームは、Powertrain Blockset™ を使って、全電動 UTV では重要な数値であるバッテリーの充電状態 (SOC) をシミュレーションしました。リチウムバッテリーの特性は非線形なため、車両でその充電状態は激しく変化すると Johnson 氏は述べています。「加速中はバッテリーから大量のエネルギーを取り出すことになるため、容量がそれほど変化していなくても、電圧は下がります。あらゆる測定値が常に変化している状態で、実際の SOC を推定するのは非常に困難です。そこで活躍するのが、Powertrain Blockset です。」

パワートレインと車両のダイナミクスをリアルタイムでシミュレーションし、制御アルゴリズムの動作を評価するために、チームは Simulink でバーチャル車両を構築しました。

エンジニアは、車両で緊急操作が発生したときや高電圧バッテリーが過熱したときなど、さまざまなエッジケースをシミュレーションし、それに応じて制御アルゴリズムを実装します。その結果、物理的なテストを実施することなく、現実世界での車両の動作を正確に把握できました。

「コード改訂のたびに大規模な実機テストをする必要はありません。なぜなら、これほど優れた車両ダイナミクス シミュレーションなので、例えば、コードを何か過剰に変更した際に車両がひっくり返るかどうかを確認することができるからです。」と Johnson 氏は語ります。「当社ではトラクション制御、安定制御、制動距離をチェックしています。バーチャル車両はさまざまな作業の時間短縮に役立っていて、こうしたケースのテストに必要な人員、物理的車両を削減できています。」

Win-Win-Win

モデルベースデザインによって、Vanderhall は、車両のハードウェアをすべてそろえる前にソフトウェアをフロントローディングで開発できました。また、同じコア エンジニアリング チームは、ハイレベルなコードアーキテクチャから実際のプロセッサチップ上でのテストまで担当することができました。

ソフトウェア設計プロセスの開始から数週間で、Vanderhall のチームは Embedded Coder® を使ってハードウェア上でコードをテストできるようになり、車両制御用マイクロプロセッサ上で実行可能な C コードを生成しました。

これは 2020 年はじめのことで、新型コロナ感染症のパンデミックによる操業停止のために半導体産業の減速が始まっていました。「私たちは NXP 社と提携し、同社の車載プロセッサ、エンジン制御用マイクロプロセッサ ユニット、リンクパッケージを使用しました」と Johnson 氏は語ります。

NXP は高性能の自動車開発用マイクロプロセッサ MPC5777C を製造しただけではなく、同社の Model-Based Design Toolbox を提供することで、Vanderhall のエンジニアが Simulink 設計を NXP プロセッサへと容易に橋渡しできるようにしました。

NXP 社の Model-Based Design Toolbox グループのマネージャーを務める Razvan Chivu 氏は、自動車業界の顧客の大半が Simulink を使用していると述べています。「作業を容易にするため、Simulink のすべての機能を NXP のハードウェアとリンクさせる方法を確保することがきわめて重要です。Model-Based Design Toolbox の最大の存在意義は、MathWorks エコシステムと NXP エコシステムとの間のゲートウェイとして機能することです。」

そのゲートウェイのおかげで、Vanderhall のエンジニアはソフトウェアを早期から頻繁にテストし、バーチャル車両からプロセッサインザループ テストへとスムーズに移行して、プロトタイプ開発の時間を短縮しています。Vanderhall は現在、量産パワートレイン ユニットのテストと、試作車の走行テストを実施しているところです。Johnson 氏によると、Brawley はあと数か月ほど耐久性テストと制御コードの改良を重ねれば、路上走行の準備ができるとのことです。その段階になれば、もう障害物を気にすることはありません。Brawley が見事に乗り越えてくれるはずです。

「作業を容易にするため、Simulink のすべての機能を NXP のハードウェアとリンクさせる方法を確保することがきわめて重要です。Model-Based Design Toolbox の最大の存在意義は、MathWorks エコシステムと NXP エコシステムとの間のゲートウェイとして機能することです。」